北京中鼎经纬实业发展有限公司车间推进精益生产的关键路径与实践应用

在当前全球化竞争日益激烈的背景下,企业唯有通过持续优化生产流程、降低运营成本、提高产品品质,才能在市场中立于不败之地。精益生产作为一种以消除浪费、提升效率为核心理念的管理方法,在全球范围内得到了广泛应用,并成为现代制造业的重要支柱之一。重点探讨车间如何推进精益生产,从理论到实践的具体路径与方法。

精益生产?

精益生产(Lean Production)起源于日本丰田汽车公司,是一种以“最少资源投入”实现“最大价值产出”的生产管理方式。其核心理念可以概括为“消除一切浪费”,即通过优化各个环节的流程,最大限度地减少不必要的资源消耗,从而提高效率和降低成本。

具体而言,精益生产强调以下几点:

车间推进精益生产的关键路径与实践应用 图1

1. 准时化生产:按需生产和交付,避免过早生产和过多库存。

2. 标准化作业:制定清晰的操作规范,确保每个环节的质量一致性。

3. 持续改进:通过不断发现问题、解决问题的过程(如PDCA循环),实现生产的优化与提升。

车间作为企业生产的核心场所,如何有效推进精益生产尤为重要。从车间管理的角度出发,探讨具体实施路径。

车间推进精益生产的关键路径

1. 建立清晰的精益生产目标

车间推进精益生产的步是设定明确的目标。这些目标应该与企业的整体战略和发展规划相一致,并且在车间层面具有可操作性。

提高生产效率(如单位时间产量提升)。

降低生产成本(包括原材料、能源等的浪费)。

减少库存占用,缩短生产周期。

在目标设定过程中,建议采用SMART原则:具体化(Specific)、可衡量化(Measurable)、可实现性(Achievable)、相关性(Relevant)、时间限制(Time-bound)。“在3个月内将某产线的单位时间产量提高10%”。

2. 加强员工培训与意识提升

精益生产的成功实施离不开全体员工的支持与参与。车间管理必须重视员工的培训和意识培养。

精益生产理念培训:让员工理解浪费、如何识别浪费以及如何消除浪费。

标准化操作培训:通过详细的操作手册和实地演练,帮助员工掌握标准化作业流程。

问题解决能力培养:鼓励员工发现问题并提出改进建议,采用“改善提案制度”。

在某大型制造企业A中,通过为期半年的精益生产培训项目,车间员工的参与率提高了40%,直接带来了生产效率的显着提升。

3. 优化生产流程与布局

浪费往往发生在生产流程不畅或布局不合理的情况下。对现有生产流程和布局进行分析和优化是精益生产的必经之路。

价值流分析(VSM):通过绘制价值流图,识别生产过程中非增值活动(如等待、运输、加工等),并制定改进方案。

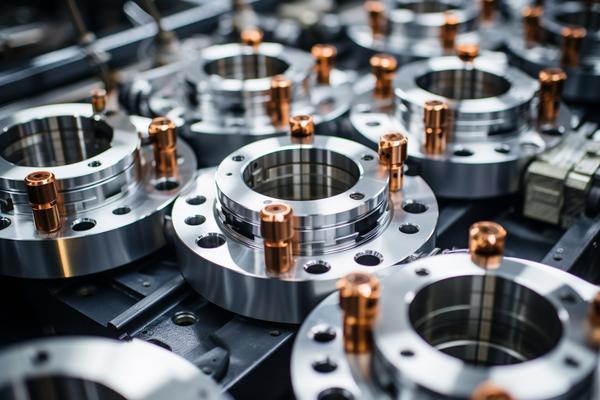

车间推进精益生产的关键路径与实践应用 图2

单元式生产布局:将生产设备按流程进行排列,减少物料搬运的距离,提高生产效率。

在某汽车零部件车间,通过优化生产线布局,将单件产品的生产周期从40分钟缩短至25分钟。

4. 引入先进技术和工具

现代科技的发展为精益生产的实施提供了有力支持。以下是几种常用的技术和工具:

自动化技术:如机器人、智能传感器等,可以减少人工操作的失误率并提高效率。

信息化管理:通过ERP(企业资源计划)、MES(制造执行系统)等信息系统,实现生产数据的实时监控与分析。

看板管理(Kanban):通过可视化管理工具,直观展示生产状态和问题点,便于快速响应。

在某电子制造车间,引入MES系统后,生产效率提升了25%,降低了物料浪费。

5. 建立持续改进机制

精益生产不是一蹴而就的,而是需要企业长期坚持并不断优化的过程。建立持续改进机制至关重要:

定期召开改善会议,经验教训。

建立激励机制,奖励在精益生产中表现突出的员工。

引入PDCA(计划执行检查行动)循环,将改进工作制度化。

精益生产推进中的常见问题与解决方案

1. 员工参与度不高

解决方案:加强沟通与反馈机制,确保员工感受到自己的建议被重视;通过奖金、表彰等方式提高积极性。

2. 初期投入成本高

解决方案:优先选择见效快、成本低的改进措施,逐步推进;争取企业高层的支持,合理分配资源。

3. 缺乏科学的数据支持

解决方案:引入数据分析工具,建立数据驱动的决策机制;通过生产数据的可视化展示,提高透明度和员工对改善工作的认可度。

案例分析:某制造企业的精益生产实践

以某精密零部件制造企业为例,该企业在推行精益生产过程中取得了显着成效:

目标设定:在6个月内将某重点产品的生产周期缩短20%,降低15%的生产成本。

具体措施:

开展价值流分析,识别并消除过多的中间环节和等待时间。

引入自动化设备,减少人工操作带来的误差。

建立看板管理系统,实时监控生产状态。

实际成果:生产周期由原来的35小时缩短至28小时;单位产品成本降低10%。

车间推进精益生产是一项系统工程,需要企业在管理理念、员工培训、流程优化等多个方面进行持续努力。通过建立清晰的目标、加强员工参与、引入先进技术和工具以及建立持续改进机制,企业可以有效提升生产效率、降低成本,并在激烈的市场竞争中赢得优势。

对于项目融资领域的企业而言,精益生产的成功实施不仅能提高项目的收益率和抗风险能力,还能为企业的长期可持续发展奠定坚实基础。在制定项目计划时,将精益生产作为重要考量因素,具有重要的战略意义。

(本文所有信息均为虚构,不涉及真实个人或机构。)

【用户内容法律责任告知】根据《民法典》及《信息网络传播权保护条例》,本页面实名用户发布的内容由发布者独立担责。项目管理网平台系信息存储空间服务提供者,未对用户内容进行编辑、修改或推荐。该内容与本站其他内容及广告无商业关联,亦不代表本站观点或构成推荐、认可。如发现侵权、违法内容或权属纠纷,请按《平台公告四》联系平台处理。